|

Фрамент работы

Анализ трибологической системы пятник-подпятник.

Одной из важных задач при обеспечении качества машин является повышение эксплуатационных показателей их деталей. Эти показатели определяются параметрами качества поверхностного слоя. Качество поверхностей оказывает решающее влияние на характеристики внешнего трения, износа, развитие усталостных явлений, коррозию и другие процессы, возникающие при эксплуатации машин. Известно, что до 70 % причин выхода из строя механизмов машин связано с износом узлов трения. Трение и износ тесно связаны между собой. Износ есть результат работы трения. По утверждению ряда ученых, работающих в этой области, до настоящего времени общепризнанного определения износа трением в технической литературе еще нет.

По определению проф. М.М. Хрущова, износ деталей машин есть нежелательное постепенное изменение их размеров в процессе работы, которое возникает под действием усилий на их трущиеся поверхности.

Износы, появляющиеся при эксплуатации машин, можно подразделить на естественные и аварийные. Естественные износы деталей машин происходят в результате действия сил трения и определяются условиями работы деталей, качеством материала, характером обработки и др. Эти износы являются неизбежными и появляются в результате относительно длительного периода работы машины.

Аварийные износы являются результатом быстро нарастающего естествен-ного износа и нарушения нормального режима работы машины, нарушения правил технического ухода, эксплуатации и ремонта машин. Эти износы почти всегда характеризуются резкими деформациями деталей, разрушением отдельных узлов, агрегатов и всей машины. Износы механизмов машин, встречающиеся на практике, весьма разнообразны по форме проявления, по причинам возникновения, характеру нарастания и многим другим признакам.

Процесс трения всегда сопровождается износом, который постепенно приводит механическую систему в состояние непригодности. Многие детали машин и механизмов подвергаются интенсивному износу. Увеличение срока службы быстроизнашивающихся деталей различного назначения – важнейшая проблема современного машиностроения и других отраслей техники, в решении которой ведущую роль играют металлургия и литейное производство. Получение достаточно надежной методики расчета долговечности по износу пары трения деталей машин представляется актуальной и важной задачей, имеющей как теоретическое, так и практическое значение.

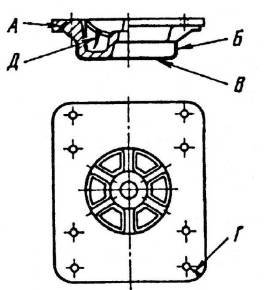

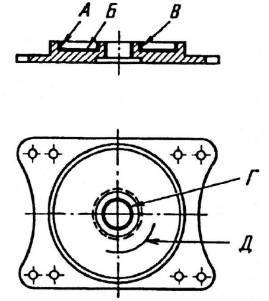

Износ пятниковых узлов является одной из основных причин поступления в ремонт тележек вагонов. Пятниковые узлы подвергаются значительных ударным, вибрационным и статическим воздействиям, часто превышающим проектные нагрузки, работают, практически, без смазывания, в сильно запыленной, а иногда и абразивной среде, при переменной влажности и температуре.

|

|

Кроме того, в результате износа пятникового узла, в скользунах уменьшается зазор, предусмотренный конструкцией вагона. При повышенных износах в направлении продольной оси вагона пятника и подпятника появляется возможность относительного перемещения и соударения их, что может привести к повреждениям над-рессорной балки, отколу внутреннего бурта подпятника и трещинам в пятнике. Все это, в конечном итоге, может привести к разрушению пятникового узла вагона и возникновению аварийной ситуации.

Для планирования межремонтных периодов, определения затрат на восстановление изношенных поверхностей за заданный промежуток времени, оценки ресурса узла необходимо установление связи между сроком эксплуатации и величиной износа с помощью теоретической модели.

Высокая интенсивность работы, не благоприятный динамический характер приложения нагрузки, воздействие факторов внешней среды – приводит к интенсивному изнашиванию трущихся поверхностей узлов трения, в том числе узлов трения грузовых вагонов.

На трущихся поверхностях деталей пятникового узла имеет место абразивный износ твердыми частицами пыли и песка щебеночного балласта верхнего строения пути, попадающих в полость подпятника при движении вагона. Высокий коэффициент трения в начальный момент разворота тележки вызывает интенсивный износ деталей.

Установлено, что на интенсивность изнашивания трибосопряжения пятник-подпятник влияют неоптимальное сочетание материалов трущихся деталей и режим трения, абразивные частицы, попадающие в зону трения, рост кромочных давлений с динамическим характером приложения нагрузки.

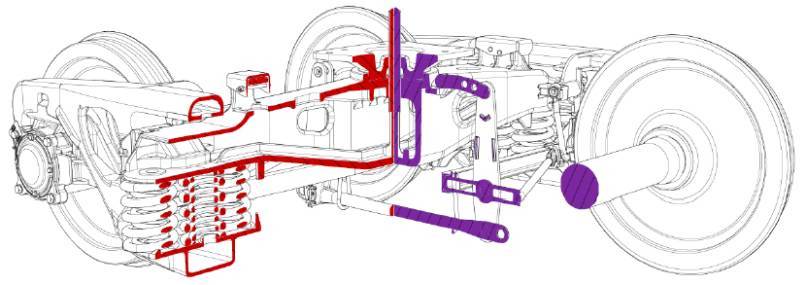

Одним из основных узлов, подверженным интенсивному износу является зона сопряжения кузова и тележки грузового вагона – узел сопряжения пятника и подпятника (рис.3).................

|