|

Фрагмент контрольной работы

18. Конструкция тележки модели 18-100

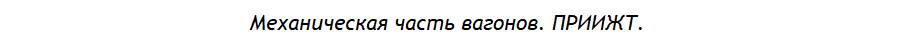

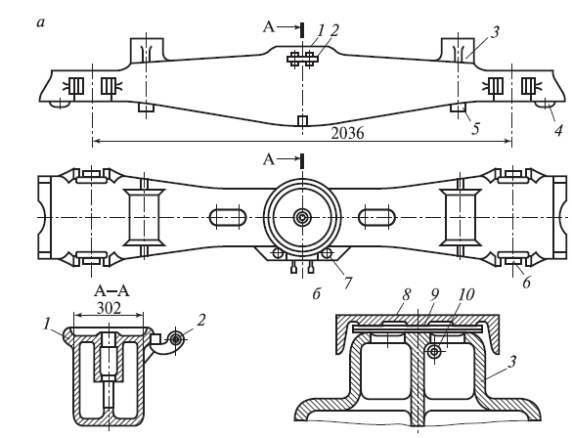

Основным типом тележек, предназначенных для подкатки под грузовой вагон, является тележка модели 18-100. Основными конструктивными элементами (рис.) данной тележки являются: две боковые рамы, два комплекта центрального рессорного подвешивания, две колесные пары, надрессорная балка литая, тормозная передача — рычажная.

|

|

|

|

Рис. Тележка грузового вагона модели 18-100:

1 — колесная пара; 2 — боковая рама; 3 — рессорное подвешивание; 4 — надрессорная балка; 5 — буксовый узел; 6 — тормозная рычажная передача тележки; 7 — подпятник надрессорной балки; 8 — скользун надрессорной балки

|

|

Тормоза в тележке 18-100 колодочные, с односторонним нажатием колодок. Через подпятник надрессорной балки кузов вагона опирается на тележку, при наклоне кузов опирается на тележку также с помощью скользунов. В тележке 18-100 имеется непосредственная челюстная связь рамы с буксами.

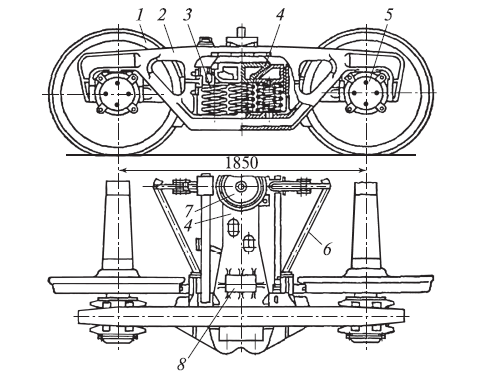

Из низколегированной стали марок 20ГЛ, 20Г1ФЛ, 20ФТЛ отливаются боковые рамы (рис.), которые включают в себя пояса горизонтальные, наклонные и колонки.

|

|

|

|

Рис. Боковая рама тележки модели 18-100:

1 — челюсть; 2 — кольцевой прилив; приливы в виде шишек; 4 — кронштейн подвески тормозного башмака; 5 — вертикальная колонка; 6 — направляющие, ограничивающие поперечные перемещения фрикционного клина; 7 — бонка, фиксирующая положение внутренней пружины; 8 — фрикционная планка; 9 — полка для удержания наконечника триангеля

|

|

Проем в середине рамы предназначен для центрального рессорного подвешивания, по концам имеются буксовые проемы. Вертикальные колонки и наклонные пояса имеют сечение корытообразной формы. Нижние пояса в области горизонтального участка выполнены в виде замкнутого коробчатого сечения. Поперечные перемещения фрикционных клиньев ограничиваются направляющими боковой рамы. Для фиксации пружин рессорного комплекта и их размещения предназначена нижняя опорная поверхность, имеющая бонки и бурты. Полки на этой поверхности расположены изнутри и предназначены для опирания на них наконечников, кроме того, они удерживают триангели при обрыве подвесок. По одной планке приклепывается в каждой колонке боковой рамы в месте расположения фрикционных клиньев. Кронштейны, которые располагаются на верхнем поясе боковой рамы, предназначены для крепления подвесок тормозных башмаков. Кольцевыми приливами, расположенными в верхней части буксовых проемов, рамы опираются на буксы. По бокам буксовых проемов имеются челюсти.

На наклонном поясе боковой рамы с внутренней или внешней стороны отлиты пять шишек, предназначенных при сборке тележек для подбора боковых рам. Для обеспечения параллельности осей колесных пар подбор боковых рам проводится следующим образом: по количеству срубленных шишек определяется соответствующий размер между наружными частями буксовых проемов. Существует шесть градаций данного размера: градация № 0 присваивается боковой раме со всеми срубленными шишками (расстояние между наружными челюстями 2181±1); в случае если не срублена одна шишка — градация 2 с размером 2183+1 мм и т.д. При увеличении количества несрубленных шишек прирост расстояния между наружными челюстями составляет 2 мм.

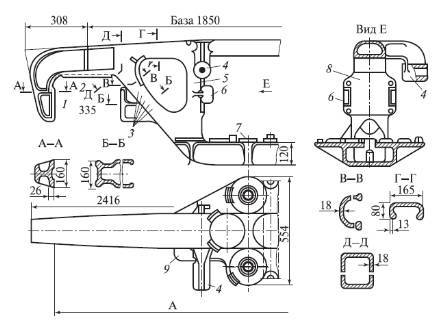

Из стати 20ГЛ или 20Г1ФЛ отливаются надрессорные балки (рис.), которые имеют вид бруса.

|

|

|

|

Рис. Надрессорная балка (а) и скользун (б) тележки модели 18-100:

1 — подпятник надрессорной балки; 2 — кронштейн мертвой точки; 3 — опора скользуна; 4 — выступ, ограничивающий смещение внутренней пружины рессорного подвешивания; 5 — ребро, ограничивающее смещение наружных пружин; 6 — выемка для фрикционного клина; 7 — полка кронштейна мертвой точки; 8 — колпак скользуна; 9 — металлическая регулировочная прокладка; 10 — предохранительный болт колпака скользуна

|

|

Данный брус имеет замкнутое коробчатое сечение. Надрессорные балки состоят из полок, где крепится кронштейн мертвой точки тормозной рычажной передачи, пятника, опор для скользунов, ребер, ограничивающих смещения наружных пружин рессорного комплекта, гнезд для размещения фрикционных клиньев, выступов, предназначенных для удержания внутренних пружин от смещения во время движения тележек. Через центры подпятников проходит шкворень кузова вагона, который опирается пятником на подпятник тележки. Посередине надрес- сорной балки размещается поддон, который служит в качестве опоры для шкворня. Передача тяговых и тормозных усилий от кузова к тележке и обратно осуществляется посредством шкворня, выступающего в роли оси вращения тележки относительно кузова. За счет поперечной упругости пружин амортизируются боковые перемещения надрессорной балки, на которые она опирается.

В роли боковой опоры кузова служит скользун, в состав которого входят опоры, отливаемые заодно с надрессорной балкой, колпак, надеваемый на опоры, прокладки, предназначенные для регулировки зазоров между скользунами тележки и рамы вагона, болты, предохраняющие колпак от падения. Предельно допустимая величина зазора между скользунами всех основных типов вагонов составляет 6—16 мм.

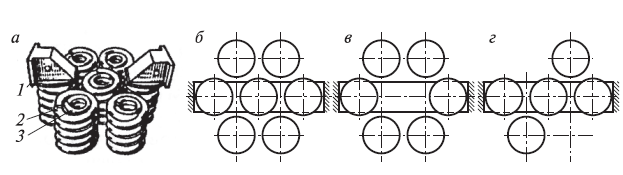

В состав рессорного подвешивания входят два комплекта пружин. Они размещаются на правой и левой боковых рамах в рессорных проемах. Каждый комплект рессорного подвешивания состоит из двухрядных цилиндрических пружин (бывает от пяти до семи) и двух фрикционных гасителей колебаний. Двухрядные пружины состоят из наружней и внутренней пружин, которые имеют разную навивку (соответственно левую и правую). Грузоподъемностью вагона определяется количество двухрядных пружин в комплекте. На тележку, подкатываемую под кузов вагона грузоподъемностью до 50 т, устанавливается пять пружин, до 60 т — 6, более 70 — семь (рис.).

|

|

|

|

Рис. Рессорное подвешивание тележки модели 18-100:

а — комплект рессорного подвешивания с фрикционными клиньями;

1 — фрикционный клин; 2 — наружная пружина; 3 — внутренняя пружина; б — комплект рессорного подвешивания грузового вагона грузоподъемностью более 70 т; в — комплект рессорного подвешивания грузового вагона грузоподъемностью до 60 т; г — комплект рессорного подвешивания грузового вагона грузоподъемностью до 50 т

|

|

Расположение пружин в комплекте отличается в зависимости от грузоподъемности вагона и их количества. Для поддержки клиньев гасителей колебаний предназначены крайние боковые пружины комплекта. В направляющие надрессорной балки клинья входят верхней своей частью, а снизу имеют выступы в форме кольца, которые предотвращают их смещения относительно пружин в горизонтальной плоскости. Фрикционные клинья отливаются из стали 20Л. Стали марки 45, 30ХГСА или 40Х предназначены для изготовления фрикционных планок. Величина статического прогиба рессорного подвешивания составляет 8 мм от тары, а от массы брутто 46—50 мм. Уровень коэффициента относительно трения гасителя колебаний находится в пределах от 0,08 до 0,10.

Низкий уровень стабильности, недостаточность горизонтальной деформирующей способности гасителей колебания, высокие значения сил трения покоя, большой уровень жесткости пружин при порожнем или малозагруженном вагоне являются недостатками рессорного подвешивания. При скоростях движения 60—70 км/ч по причине больших сил трения покоя клиновых фрикционных гасителей колебаний рессорные комплекты почти бездействуют.

Таким образом, вагон принято считать в таком случае одной необрессоренной массой, так как почти во всем диапазоне эксплуатационных скоростей грузовых вагонов рессорное подвешивание выключено. По причине нестабильной работы гасителя колебаний занижается либо завышается сила трения относительно расчетной. Нежесткость связи боковых рам между собой рессорными комплектами и надрессорными балками вызывает продольные забегания рам тележки по отношению друг к другу, которые составляют 15—20 мм. На величину забеганий оказывает непосредственное воздействие наличие горизонтальной деформации пружин, зазоров в буксовых узлах. Конструктивные особенности рам обуславливают наличие их маятниковых колебаний по отношению к собственным продольным осям. Забегание рам повышает интенсивность влияния тележек, снижается плавность хода вагона. По причине маятниковых колебаний снижается срок службы буксовых узлов, возникает неравномерная передача нагрузок на элементы рессорного подвешивания.

С наружной стороны боковых рам отливаются в овале условный номер завода, год изготовления, марка стали, выбиваются клейма с номером тележки, о приемке тележки после изготовления, ставится маркировка государства, чьей собственностью является вагон. При прохождении тележкой ремонта клейма выбиваются на торцевой части боковой рамы.

Первая и три последних цифры номера вагонов наносится на верхнюю поверхность верхнего пояса боковой рамы тележки. С верхней стороны надрессорной балки между скользунами и пятником наносится методом отливки марка стали, год изготовления, номер завода.

При прохождении надрессорной балкой ремонта на ней выбивается клеймо приемки после изготовления, ремонта, код страны-собственника, который также выбивается с правой стороны от кронштейна мертвой точки на конце надрессорной балки.

На детали тележки марки стали наносятся буквами: НЛ обозначает низколегированную сталь, ГЛ — марганцовистую (повышенное содержание марганца), С — сталь, в которой содержание углерода более 0,25 %, ФЛ — ванадиевую, ГФЛ — марганцовисто-ванадиевую, ГТЛ — марганцовисто-титановую, износостойкий элемент из стали 30ХГСА.

Согласно порядковому номеру из таблицы кодов государств на полосе шириной 15 мм и длиной 300 мм выбивается код страны-собственника. Для кода отведено место длиной 20 мм (на полосе предусмотрено место для кодов каждой из стран СНГ). Путем шлифовки абразивным кругом деталей изготавливается данная полоса на деталях тележки. Маркировка завода-изготовителя наносится следующим образом: в месте проушины боковой ветви на боковой поверхности тормозного башмака, на верхней поверхности фрикционных клиньев, на боковой поверхности тормозных башмаков, рядом со струной на узкой стороне распорки тормозного башмака, на поверхности оттянутого конца пружины.

|

|